Die Wahl des richtigen NEMA 17 Schrittmotors für ein Projekt kann eine entscheidende Rolle in der Leistung und Effizienz eines Systems spielen. NEMA 17 bezeichnet die Standardgröße des Motors, wobei die Zahlen die physikalischen Abmessungen des Flansches des Motors angeben – konkret, 1,7 Zoll (ca. 43,18 mm) im Durchmesser. Diese Art von Schrittmotor wird häufig in Anwendungen wie 3D-Druckern, CNC-Maschinen und Robotik verwendet. Doch wie trifft man eine fundierte Wahl unter den vielen verfügbaren Varianten? Es gibt mehrere wichtige Faktoren, die berücksichtigt werden sollten, um den richtigen NEMA 17 Motor für ein spezifisches Projekt zu finden.

1. Drehmomentanforderungen

Der wichtigste Faktor bei der Auswahl eines Schrittmotors ist das benötigte Drehmoment für die Anwendung. Schrittmotoren arbeiten durch präzise Steuerung ihrer Phasenströme und erzeugen Drehmoment in kleinen, diskreten Schritten. Das richtige Drehmoment zu wählen, ist essenziell, um die gewünschte Leistung zu erzielen. Ein zu schwacher Motor könnte die mechanische Last nicht bewegen, während ein zu starker Motor unnötig Energie verbraucht und möglicherweise unnötig schwer und teuer ist.

Die Drehmomentwerte werden in der Regel in Newtonmetern (Nm) oder Unzen pro Zoll (oz·in) angegeben. Um das benötigte Drehmoment zu bestimmen, sollten Sie die mechanische Last und die Geschwindigkeit, mit der diese bewegt werden soll, genau berechnen. Beispielsweise könnte ein 3D-Drucker mit höheren Präzisionsanforderungen einen Motor mit einem höheren Drehmoment benötigen als ein einfaches Positionierungssystem.

2. Spannung und Strom

Jeder Schrittmotor hat eine bestimmte Nennspannung und einen maximalen Strom, der an die Steuerungseinheit angepasst werden muss. Die Nennspannung ist wichtig, um sicherzustellen, dass der Motor effizient arbeitet und nicht überhitzt. Der Strom muss so gewählt werden, dass er das Drehmoment des Motors maximiert, ohne den Motor zu beschädigen.

Ein Motor, der bei einer höheren Spannung betrieben wird, kann mehr Leistung liefern und schneller reagieren, aber auch eine genauere Steuerung des Stroms ist erforderlich, um den Motor nicht zu überlasten. In der Praxis wird der Motor in den meisten Anwendungen durch eine Treiberschaltung mit Mikroschrittsteuerung betrieben, die den Strom dynamisch anpasst und so eine gleichmäßige Bewegung ermöglicht.

3. Schrittwinkel

Der Schrittwinkel beschreibt den Winkel, den der Motor pro Schritt macht, wenn er von einem Mikrosteuermodul angesteuert wird. Ein kleinerer Schrittwinkel bedeutet eine höhere Präzision bei der Positionierung, was in Anwendungen wie 3D-Druckern oder CNC-Maschinen wichtig ist, wo hohe Genauigkeit erforderlich ist. Der Standard-Schrittwinkel eines NEMA 17 Motors liegt oft bei 1,8° (200 Schritte pro Umdrehung), aber es gibt auch Motoren mit kleineren Schritten (z. B. 0,9°) für noch genauere Steuerungen.

.jpg)

4. Bauform und Gehäuse

Ein weiterer Aspekt, der oft übersehen wird, ist die Bauform des Motors. NEMA 17 Motoren sind in verschiedenen Varianten und Bauformen erhältlich, die sich hinsichtlich ihrer Länge und Gehäusestruktur unterscheiden. Einige haben zusätzliche Kühlrippen, die die Wärmeableitung verbessern und den Motor effizienter machen. Bei höheren Lasten oder schnelleren Bewegungen kann es notwendig sein, einen Motor mit besserer Kühlung zu wählen, um Überhitzung und Leistungsverlust zu vermeiden.

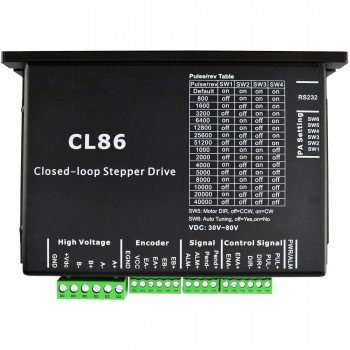

5. Kompatibilität mit Steuerungseinheit

Die Steuerungseinheit, die den Motor antreibt, muss mit dem gewählten NEMA 17 Motor kompatibel sein. Achten Sie darauf, dass die Steuerungseinheit die entsprechenden Spannungs- und Stromanforderungen des Motors unterstützen kann. Wenn Sie eine spezielle Anwendung wie einen 3D-Drucker oder eine CNC-Maschine haben, sollten Sie sicherstellen, dass sowohl der Motor als auch die Steuerungseinheit von der gleichen Marke oder einem etablierten Anbieter stammen, der Unterstützung und Optimierungen für die Interoperabilität bietet.

6. Kosten und Verfügbarkeit

Zuletzt spielen auch die Kosten eine Rolle bei der Wahl des richtigen NEMA 17 Motors. Hochwertige Motoren mit höherem Drehmoment und zusätzlicher Präzision können teurer sein. Doch auch günstigere Modelle bieten oft eine ausreichende Leistung für viele Anwendungen. Achten Sie auf die Verfügbarkeit von Ersatzteilen und auf eine gute Dokumentation, die Ihnen hilft, den Motor optimal zu betreiben und bei Bedarf zu warten.

Die Wahl des richtigen NEMA 17 Motors erfordert eine sorgfältige Abwägung mehrerer Faktoren, einschließlich Drehmoment, Strombedarf, Präzision, Bauform und Kompatibilität mit der Steuerungseinheit. Wer diese Parameter genau berücksichtigt, wird einen Motor finden, der nicht nur die Anforderungen seines Projekts erfüllt, sondern auch die Leistung maximiert und langfristige Zuverlässigkeit bietet. Ein gut ausgewählter NEMA 17 Motor kann den Unterschied zwischen einem erfolgreichen und einem ineffizienten Projekt ausmachen.

Source: https://www.oyostepper.de/article-1224-Wie-w%C3%A4hle-ich-den-richtigen-NEMA-17-f%C3%BCr-mein-Projekt.html

.jpg)

.jpg)